АО «ЮМАТЕКС» - Композитный дивизион Госкорпорации «Росатом».

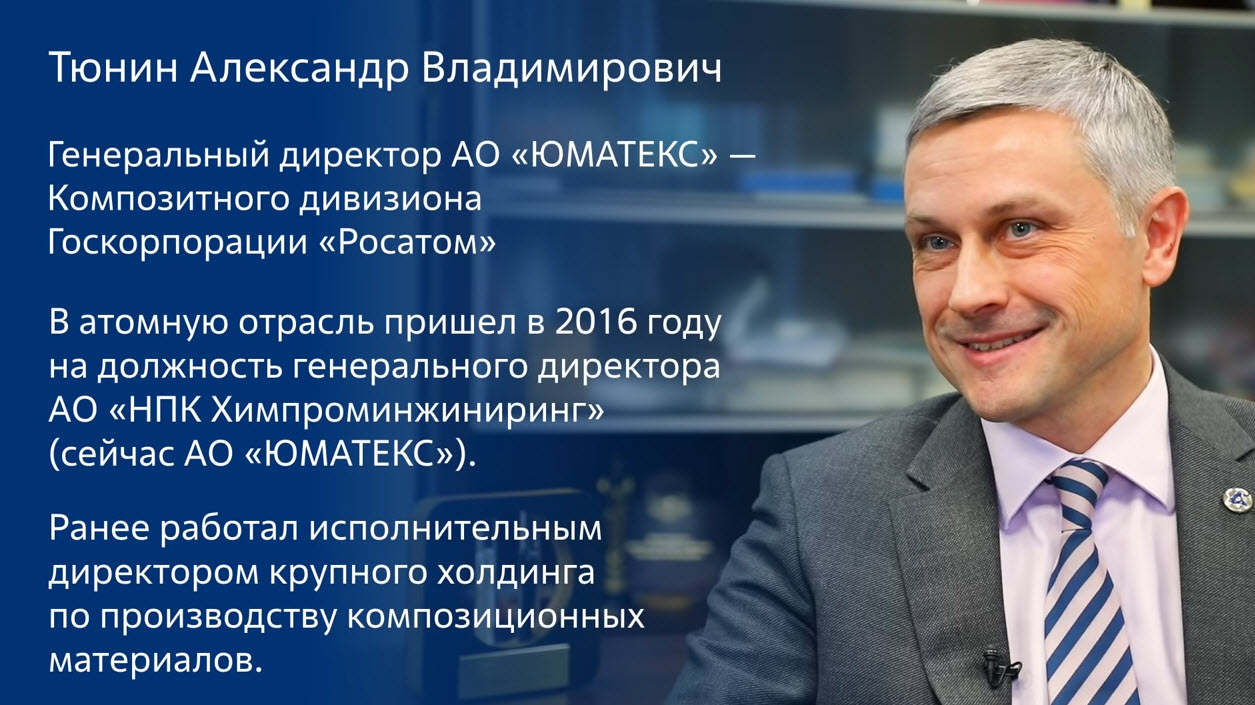

Тюнин Александр Владимирович, генеральный директор АО «ЮМАТЕКС» – Композитного дивизиона Госкорпорации «Росатом». В атомную отрасль пришел в 2016 году на должность генерального директора АО «НПК Химпроминжиниринг». Ранее работал исполнительным директором крупного холдинга по производству композиционных материалов.

Всего лишь пять лет назад 80% композитных волокон и материалов на их основе были импортными. Всего прошло пять лет, а рынок удвоился за это время, но сегодня уже более 90% углеродных волокон, технических тканей, препрегов на их основе, которые мы производим на девяти заводах «ЮМАТЕКС» в семи регионах России уже отечественные.

Мы сформировали полную технологическую производственную цепочку от сырой нефти до готовых композитных крыльев и элементов механизации МС-21, современного российского лайнера, композитных кораблей и многих других применений, которые сегодня востребованы в шести ключевых отраслях, являющихся ключевыми драйверами развития композитных материалов в мире. И России на самом деле не отстаёт. Фактически все те же тренды мы наблюдаем здесь у нас в стране. Композит полностью соответствует глобальным технологическим трендам.

Давайте посмотрим. Все последние годы активно развивается чистая зеленая энергетика. Ветролопасти, панели солнечных батарей на 100% композитные. За последние 20 лет доля композитов в лайнерах «Boeing» и «Airbus» увеличилась с 10% до 50% и продолжает расти, увеличивая топливную эффективность самолетов на 20% и сокращая затраты на их обслуживание на полном жизненном цикле на 30%. Скоростные поезда, катера, автомобили, электромобили сегодня невозможно представить без композитов. Карбоновый спортинвентарь есть практически в каждой семье – лыжи, сноуборды, хоккейные клюшки и так далее.

[ООО «Заряд» в городе Набережные Челны производит клюшки из композитных материалов. Репортаж с завода можно посмотреть в рубоике «Путешествия» на Youtube-канале Госкорпорации «Росатом» https://www.youtube.com/watch?v=5n98cb5iY9E]

Поэтому, ставя перед собой задачи быть одним из мировых лидеров, войти в пятерку ведущих компаний к 2030 году, мы стараемся развивать все наши композитные материалы и в перспективе готовые изделия во всех этих ключевых отраслях, которые помогут нам – жителям планеты – двигаться вперед вместе с композитными материалами.

Экологичность композитных материалов.

Очень важный элемент композитных материалов – это его экологичность и в производстве, и в последующей утилизации. Сегодня одна из ключевых задач всех композитных компаний в мире, включая нашу «ЮМАТЕКС», – это создание, разработка технологии рециклинга и вторичной переработки отслуживших композитных изделий.

Углеродное волокно служит 50, а порой 100 лет и более, и говорить, конечно, о периоде его разложения не приходится.

Поэтому ключевая задача – научиться перерабатывать 100% отслуживших композитных изделий в целях их вторичной эксплуатации и отсутствие отходов, загрязняющих окружающую среду.

К слову, это одна из ключевых целей устойчивого развития. Сегодня повестка ЦУР (цели устойчивого развития) является ключевым трендом в мире. Композиты поддерживают этот тренд и помогают достигать целый ряд этих целей устойчивого развития.

[Цели устойчивого развития – 17 взаимосвязанных целей, разработанных в 2015 году Генеральной ассамблеей ООН в качестве «плана достижения лучшего и более устойчивого будущего для всех». Подробнее https://www.un.org/sustainabledevelopment/ru]

Об истории композитов и компании «ЮМАТЕКС»

«ЮМАТЕКС» как самостоятельный дивизион «Росатома» был создан в апреле 2016 года путем объединения четырех компаний, принадлежавших «Росатому». При этом композитная история в «Росатоме» началась чуть раньше – в середине двухтысячных, когда атомная отрасль подхватила два предприятия ветерана композитной индустрии России, стоявших у истока [производства] углеродных волокон и созданных еще в конце 70-х годов. Но в середине 90-х был реальный риск утери этих компетенций. «Росатом» подхватил эти два предприятия и не дал им обанкротится.

[Производство композитных материалов было налажено в г. Балаково (ООО «Аргон», входит в АО «ЮМАТЕКС») и г. Челябинске (ООО «Завод углеродных и композитных материалов», входит в АО «ЮМАТЕКС»)]

Ключевой задачей, которой «Росатом» решал свою отраслевую [задачу], – это использование углеродных материалов в производстве газовых центрифуг – одного из ключевых продуктов Топливной компании «Росатома».

Обеспечив свои потребности в производстве газовых центрифуг, «Росатом» увидел серьезные перспективы этого рынка. Поскольку ежегодно рынок углекомпозитов растет на 11%. С апреля 2016 года мы начали уже новую эпоху развития композитов отрасли, фактически сформировав стратегическую программу развития и поставив уже бизнес цели развития этого направления, а не просто обеспечения потребностей атомной отрасли.

Безусловно мы как Композитный дивизион «Росатома» видим в этом большую возможность для масштабирования бизнеса, для роста выручки, доходности и своего вклада в технологическое развитие страны. Считаем, что, войдя в топ-5 мировых лидеров в 2030 году, поможем России совершить технологический рывок, поскольку без развития технологий лидерство невозможно.

О лидерстве компании «ЮМАТЕКС»

Удержать лидерство в России не так сложно, поскольку мы единственный производитель углеродного волокна не только в России, но и на территории всех стран СНГ. Мы единственная компания в России, которая за очень короткий срок в 5 лет создала полную технологическую цепочку от сырой нефти до готовых изделий.

[Акрилонитрил (нитрил акриловой кислоты) – бесцветная жидкость с характерным запахом миндаля. Применяется при производстве некоторых видов синтетического каучука.

ПАН-прекурсор – синтетическое волокно (ПолиАкрилНитрил), основное сырье для производства углеродного волокна.]

Нашим основным базовым сырьем является нитрил акриловой кислоты, производной нефтепереработки, который мы покупаем у компании «ЛУКОЙЛ». Далее начинается полностью наша технологическая цепочка от ПАН-прекурсора, обеспечивающая 70% качества и 40% себестоимость углеродного волокна, собственно само углеродное волокно: ткани, препреги и другие материалы на его основе, которые мы производим на 9 собственных предприятиях в семи субъектах Российской Федерации.

Помимо этого, мы создали два торговых дома на наших целевых экспортных рынках в Европе и Азии. Наш научно-исследовательский центр по развитию технологий ПАН-прекурсоров, углеродных волокон, связующих, препрегов сегодня уже уверенно входит в десятку лучших R&D центров в мире.

По технологии углеродных волокон и материалов строительством нашего нового ПАН-завода, который мы запустили 22 ноября 2021 года и построили в кратчайшие сроки всего за три года, мы догнали мир и сегодня точно входим в состав ключевых мировых игроков по углекомпозитным материалам.

[22 ноября 2021 года в особой экономической зоне «Алабуга» (Республика Татарстан) компания «UMATEX» ввела в эксплуатацию завод по производству ПАН-прекурсора.]

При этом ставим себе задачу не останавливаться в развитии, а наоборот ускорять это развитие, разрабатывать технологии волокон с прочностью не 5,5 ГПа, а шесть, семь и выше, и работать конечно над расширением различных технологий использования композитных материалов уже в производстве готовых изделий.

Первый этап нашей стратегии, который мы завершили пуском ПАН-завода, ознаменовал первую пятилетку «ЮМАТЕКС», когда мы создали полную технологическую цепочку по материалам.

Наша новая стратегия, утвержденная «Росатомом» в январе 2021 года, до 2030 года предполагает выход в сегмент готовых изделий из композитов в шести ключевых отраслях, в которых сегодня ПКМ [полимерные композиционные материалы] активно применяются во всем мире. Мы планируем масштабировать наши мощности по ПАН-прекурсорам углеродного волокна в 10 раз к 2030 году, построить еще три ПАН-завода, еще семь линий по углеродному волокну и пропорционально увеличить мощности по материалам на основе углеродных волокон и не только, включая стекловолокно, базальт, арамид и другие виды и комбинированные материалы. При этом 80% производимых собственных материалов – использовать в своих же готовых изделиях, лишь небольшую толику и объемы этих материалов направляя на свободный рынок как отечественный, так и международный.

Ключевой элемент этой стратегии – это не просто лидерство на российском рынке. У нас есть задача в несколько раз масштабировать российский рынок, а не просто за ним занимать на нем лидирующие позиции. Но главное конечно – создать линейку конкурентных продуктов, с которой мы точно будем востребованы в мире и занять уже серьезную долю мирового рынка, и быть реальным полноценным и технологическим и бизнес-лидером в области композитных материалов.

О производстве в особой экономической зоне «Алабуга» (Татарстан)

Для того чтобы быстро стартовать и быстро загрузить наше предприятие в «Алабуге», мы в первый же год активно вышли на китайский рынок.

[Завод «АЛАБУГА-ВОЛОКНО» введен в промышленную эксплуатацию в мае 2015 года. Первая отправка углеродного волокна марки UMT на экспорт в КНР состоялась в феврале 2016 года.]

Задачи решали две. Во-первых, необходимо было отработать линейку продуктов. Углеродное волокно – сложный продукт. это не коммодити (сommodity), которые как микроволновку включаешь кнопку и получаешь готовый результат. Мы фактически потратили два года на отработку технологии в режиме эджайл [agile], когда поставляли на первом этапе не в самые ответственные изделия наши волокна и китайскими, и российским поставщикам, получали обратную связь о качественных характеристиках, получали определенные даже рекламации и претензии. Но они нас сдвигали вперед, поскольку мы постоянно дорабатывали свою технологию и в результате пришли к тому, что самая ответственная в мире отрасль, которая предъявляет самые высокие требования к композитным материалам – авиация – приняла наши материалы. И в сентябре 2018 года, когда американские поставщики материалов для современных лайнеров МС-21 прекратили свои поставки, фактически мы всего за два года обеспечили полное импортозамещение американских материалов и в крыле, и в элементах механизации, и в хвостовом оперении МС-21. Причем обеспечили не только аналогичное качество, но еще и цену наших материалов на уровне американских, что крайне важно, и было высоко оценено «Объединенной авиастроительной корпорацией» как заказчиком, которая увидела в нас полноценного партнера, а не просто компанию, которая помогла им преодолеть кризисную ситуацию.

[МС-21-300 – российский среднемагистральный пассажирский самолет. Серийные поставки начнутся в 2022 году.]

За этим последовало активное внедрение наших материалов в другие проекты авиационной техники. Мы полностью обеспечиваем композитное судостроение и «ОСК», и частных компаний, которые производят линейку композитных судов в России. С 2017 года поставляем наши углеродные комбинированные ткани на ведущие итальянские судоверфи, производящие люксовые яхты и катера.

Всё космическое развитие идет сегодня с углеродными материалами «ЮМАТЕКС». В спорт-индустрии мы создаем национального чемпиона по композитному спортинвентарю, начав с хоккейных клюшек. Но это только первый продукт, первый старт. Мы, конечно, хотим, чтобы российские победы российских спортсменов, талантов ковались спортивным инвентарем, сделанным у нас в стране, а не канадским, американским или еще каким-то импортным. Кроме того, с теми же клюшками в этом году мы уже вышли в 10 стран на экспорт и начинаем потихонечку завоевывать своё уверенное место на этих рынках. Но повторюсь, клюшки – это только первый шаг. Мы предполагаем развитие целой линейки спортивного инвентаря и хотим, чтобы разные виды спорта в России, наши спортсмены получили такую поддержку. Причем наши клюшки, ничем не уступая американским и канадским аналогам, уже на 30-40% дешевле.

Если говорить в целом про композитные материалы в разных отраслях, то даже несмотря на то, что в ряде случаев они могут быть дороже при первичной покупке, дают очень быстрый эффект и окупаемость на полном жизненном цикле. С учетом роста цен на металл в последнее время композиты практически во всех областях начали обыгрывать традиционное решение по цене «в лоб» – просто при первичной покупке.

Взять в качестве примера строительный сектор. Системы внешнего армирования углеродными лентами помогают получить экономию от 10 до 30% при ремонте, например, дорожного моста через реку, соединяющую две части города.

Традиционная ситуация – ремонт моста затягивается где-то месяца на два, жуткие пробки, жители недовольны, вынуждены ездить в объезд за 50-100 километров. Решение систем внешнего армирования помогает делать капитальный ремонт моста без ограничения движения, продлевая срок службы на 15-20-30 лет и помогая заказчику, администрации города или области, экономить 10, 20 и даже 30% на этом ремонте. И таких примеров масса.

Применение композитов в самых разных отраслях, которые сегодня все больше и больше ускоряют внедрение этого современного материала в производстве готовых продуктов.

О рынках углеродного волокна и изделий из него.

Рынок углеродного волокна ограничен. Сегодня он измеряется всего лишь тремя миллиардами долларов общемирового потребления, и рентабельность этого бизнеса крайне низкая – на уровне 0% – 5%. При этом, когда мы говорим о рынке тканей, препрегов на основе углеродных волокон и не только углеродных волокон, но и стекловолокна, арамидных волокон, то это уже 30 миллиардов долларов. То есть рынок в 10 раз крупнее и при этом рентабельность накопительная при использовании своих волокон вырастает уже до 15-20%.

Когда мы говорим о рынке готовых изделий из композитных материалов, то это уже 90-100 миллиардов [долларов] сегодня и порядка 300 миллиардов долларов к 2030 году. При этом рентабельность конечных продуктов насчитывает примерно 25-30-35% по EBITDA.

[EBITDA – аналитический показатель, равный объему прибыли до вычета расходов по выплате процентов, налогов, износа и начисленной амортизации.]

Поэтому ключевая цель, к которой мы поэтапно двигаемся, – это производство линейки готовых продуктов в разных отраслях из собственных композитных материалов с тем, чтобы к 2030 году войти в топ-5 мировых лидеров, обеспечить выручку дивизиона на уровне 150 миллиардов рублей с рентабельностью порядка 25% по EBITDA. И к этой цели мы движемся через собственные технологии и производственную цепочку по материалам, начиная с ПАН-прекурсора, углеродного волокна, ткани, препрегов. И сейчас у нас уже есть «первые ласточки» в виде готовых продуктов.

Это компания «ЗаряД», которая производит хоккейные клюшки. Но это лишь первый продукт в области спортинвентаря.

Это компания «Русатом Пултрузия», которая производит композитные шпунты, используемые, в частности, нашими отраслевыми партнерами, экологическим оператором в защите полигонов с отходами. В частности, в Усолье-Сибирском мы закрыли полностью периметр ртутного цеха нашим композитным шпунтом с тем, чтобы защитить окружающую среду от загрязнения продуктами этого цеха.

[«Усольехимпром» – химическое предприятие в городе Усолье-Сибирское (Иркутская область). С 1 ноября 2017 г. не функционирует. Территория является объектом накопленного экологического вреда. Ликвидация этого вреда поручена Госкорпорации «Росатом».]

Следующий проект – это Красный Бор, где мы также собираемся использовать эти материалы.

[Полигон для размещения и хранения промышленных токсичных отходов в г. Красный Бор (Ленинградская область) введен в эксплуатацию в 1969 году. Работы по ликвидации накопленного вреда окружающей среде на полигоне поручены Госкорпорации «Росатом».]

Композитный шпунт активно используются в строительстве атомных электростанций. У нас уже есть первые проекты, где мы обеспечиваем берегоукрепление и водоотведение этим шпунтом. Кроме того, есть целый ряд проектов по созданию искусственных водоемов и по берегоукреплению различных водных конструкций: пирсов, берега и так далее.

Отдельный продукт для предприятий атомной отрасли – это композитные градирни, которые мы сейчас также при строительстве атомных станций начинаем активно предлагать нашим заказчикам компании «АСЭ».

[АО «АСЭ» – инжиниринговый дивизион Госкорпорации «Росатом». Реализует проекты по сооружению АЭС большой мощности в России и других странах.]

Напольные покрытия, огнестойкие покрытия, которые держат температуры до 140 градусов и выше и которые помогают обеспечить сохранность и безопасность помещений: производственных, жилых, технологических и так далее.

Заказчики компании «ЮМАТЕКС».

В штуках и заказчиков я вам сейчас не назову – их на самом деле сотни. Но задача у нас, чтобы этих заказчиков были миллионы, поскольку мы ориентированы на рынке В2В и В2С. То есть наши целевые заказчики сегодня – это в основном компании и корпорация [«Росатом»]. Но мы «целимся», конечно, по целому ряду сегментов в рынок физических лиц, чтобы производить большое количество каких-то штучных товаров. За счет этого диверсифицировать свой бизнес, сделать его устойчивым, и, самое главное, использовать все те возможности, рыночные ниши, которые сегодня есть в ключевых шести отраслях, являющихся драйверами развития ПКМ [полимерных композиционных материалов] в мире и в России, в частности.

Если говорить о каких-то приоритетах, то три отрасли сегодня являются основным лейтмотивом развития композитных материалов – это авиация, ветроэнергетика и автомобилестроение.

В области ветроэнергетики мы делаем первые свои шаги в партнерстве с отраслевой компанией «НоваВинд», обеспечивая программу по ветроэнергетике кожухами и обтекателями гондол ветроустановки, которые используются при строительстве ветропарков «Росатома» на территории страны. В перспективе сейчас прорабатываем проект по созданию собственного производства лопастей для ветроустановок.

[АО «НоваВинд» – дивизион Госкорпорации «Росатом», отвечающий за реализацию программ в ветроэнергетике.]

В области авиации наш главный успех последних лет – это полное импортозамещение американских материалов в крыле, элементах механизации, хвостовом оперении лайнера МС-21. Кроме того, мы обеспечиваем полностью всеми композитными материалами быстрорастущий сегмент беспилотной авиации.

В области автомобилестроения – два сегмента. Первый сегмент – это корпуса самих автомобилей, которые сегодня пока в основном используются в люксовых брендах и в спортивном сегменте. Но в перспективе, по мере удешевления углеродных волокон и композитов на его основе, найдут массовое применение в автомобилестроении. Особенно это актуально для электромобилей, требующих облегчения веса с целью увеличения дальности пробега. Поскольку аккумулятор тяжел, и вес автомобиля определяет дальность хода.

Кроме того, сосуды высокого давления для газомоторной техники – сегодня, и баллоны для водорода – завтра. Водород – это топливо будущего. Поэтому создание линейки сосудов высокого давления и для транспорта, и для хранения, и для транспортировки водорода является очень серьезным большим направлением нашего развития.

Отдельная тематика – это композитные контейнеры: рефрижераторы, контейнеры для перевозки различных химических грузов, жидкостей и сыпучих грузов. Здесь мы тоже видим большие перспективы и в том числе внутриотраслевые, поскольку «Росатом» стал транспортным оператором.

Отдельная важная задача «Росатома» – это Северный морской путь, требующий в том числе и облегчение ледовых судов, ледоколов, транспортных судов. Композитная надстройка при металлическом корпусе дает очень высокий эффект облегчения веса судов, повышения грузоподъемности и облегчения в том числе доступа к береговой линии, уменьшая осадку судов.

Мы не выделяем своих заказчиков по категориям «лучше-хуже», «сильнее-слабже». Я считаю, что все заказчики крайне ценны, и клиентоцентричность – это не красивое слово, это залог успеха любой компании, которая видит себя в будущем и видит себя устойчивой и быстрорастущей. Поэтому нам одинаково дорог и «Иркут», который строит самолеты, и любой хоккеист, юный хоккеист, который в шесть-семь лет встает на коньки в детско-юношеской спортивной школе или просто на дворовой площадке берет в руки нашу клюшку «Заряд» и начинает ей играть в хоккей. Оба клиента нам дороги и ценны.

[«Корпорация «Иркут» – российская авиастроительная компания. Входит в состав ПАО «Объединенная авиастроительная корпорация». В числе прочего занимается разработкой и производством самолета МС-21-300, часть деталей которого будет выполнена из композитных материалов.]

Межрегиональный композитный кластер «Композиты без границ».

Для развития российского рынка в 2018 году мы создали межрегиональный композитный кластер «Композиты без границ» на территории трех субъектов Российской Федерации – Республики Татарстан, Московской и Саратовской областей. В прошлом году к нам присоединились Тульская и Ульяновская области. В рамках этих пяти субъектов мы объединили уже более 35 промышленных предприятий: производителей композитов, потребителей композитных материалов, ведущих вузов и институтов, в частности Российской Академии наук, которые совместными усилиями развивают рынок, развивают науку и технологии и профессиональное образование.

Если говорить про развитие науки, за последние два года мы объединили 20 участников российского рынка в разработке комплексной научно-технической программы по полимерным композитам, которая сейчас находится на утверждении в Правительстве Российской Федерации. Я очень надеюсь, что она в ближайшее время будет утверждена и с 2022 года мы начнем реализацию этой программы и создание 28 передовых технологий, которые помогут нам бороться, как компании «ЮМАТЕКС», так и Российской Федерации в целом, за лидирующие позиции на мировых композитных рынках.

«Композитное образование».

В области профессионального образования мы также двигаемся активно вперед. Вместе с РХТУ имени Менделеева в сентябре 2020 года стартовали первую в стране магистерскую программу по композитам, где в течение двух лет студенты 5-го и 6-го курсов РХТУ будут получать профильные знания и трудоустраиваться в композитные компании Российской Федерации.

В сочи на базе «Сириуса» и мы открываем технологический центр по композитным материалам и изделиям для школьников. В Казани два года назад на базе КНИТУ-КАИ, авиационного института, мы создали инжиниринговый образовательный центр для обучения студентов и игроков композитного рынка, как производителей, так и потребителей. И в последний год уже целый ряд зарубежных делегаций, в частности китайских делегаций, проходят платное обучение в этом центре.

Аналогичный центр мы договорились с губернатором Ульяновской области создать на базе Технического университета в Ульяновске и откроем этот центра в апреле-мае следующего года.

И, наконец, в нашем научно-исследовательском центре в Москве мы проводим регулярные экскурсии для школьников, стажировки для студентов и формируем технические требования к обучающим программам вузов как московских, так и общефедеральных.

Видео YouTube-канала "Госкорпорации Росатом" доступно по ссылке: https://www.youtube.com/watch?v=r4qRDMtTTXA